Прочность поликарбоната

Появившийся относительно недавно на рынке полимерный листовой пластик, поликарбонат, произвел настоящую революцию в строительстве и архитектуре. Если 10-15 лет назад поликарбонат был довольно редок в продаже и имел высокую стоимость, то сейчас налажено и продолжает развиваться его отечественное производство.

Изделия из полимерной пластмассы стали изготавливаться в массовом количестве и по доступным ценам. Прочность поликарбоната в сочетании с другими его уникальными свойствами, позволила создавать из этого материала прозрачные конструкции, которые невозможно было создать из других отделочных материалов, таких как металл, стекло, акрил и другие виды пластика.

Свойства поликарбоната

Экологическая чистота

Именно благодаря тому, что ученым удалось воплотить в поликарбонате, казалось бы, несовместимые качества, он и пользуется большим спросом и популярностью. К числу неоспоримых достоинств этого материала относятся такие качества, как:

- прочность;

- химическая устойчивость;

- гибкость;

- прозрачность;

- низкая теплопроводность;

- экологическая и пожарная безопасность;

- небольшой удельный вес.

Поликарбонат выпускается в виде монолитных и сотовых плит. Он легок в обработке и без труда поддается сверлению, резке и распилке обычными бытовыми инструментами. Далее будут кратко рассмотрены основные достоинства этого материала.

Прочность

Виды ячеек сотового полимера

Именно этого качества не хватало таким давно используемым материалам, как стекло, акрил и полиэтилен. Благодаря структурной вязкости, полимер легко переносит удары и вибрацию, не разлетаясь на осколки.

Прочность поликарбоната позволяет делать из него прозрачные крыши площадью в несколько тысяч метров.

Важная деталь: При этом несущая способность поликарбоната превосходит аналогичный показатель закаленного, ламинированного стекла. На этот показатель оказывает непосредственное влияние толщина панели и форма сот.

Соты по форме сечения соты могут быть такими:

- Прямоугольными. Панели с такими воздушными каналами являются наиболее распространенными. Имеют наибольшую степень прозрачности и наименьшую несущую способность.

- Квадратными. Плиты с такой структуры отличаются большей прочностью. При этом их способность пропускать свет и изгибаться насколько снижается за счет увеличения частоты ребер жесткости.

- Шестиугольными. В силу формы перегородок, пропускание света довольно ограничено. Материал подобного типа используется для остекления строений, которые подвергаются повышенной снеговой и ветровой нагрузке. Сгибать такие плиты можно с большим радиусом.

Прочность монолитного поликарбоната используется для производства пуленепробиваемых окон, витрин и перегородок.

Химическая устойчивость

Полимер — инертен к многим химическим веществам

Это качество довольно актуально для остекления производственных помещений, в которых осуществляются работы с химически активными веществами.

Химическая стойкость поликарбоната позволяет использовать его в условиях применения таких веществ:

- бензина;

- дизельного топлива;

- авиационного керосина;

- технических масел и смазок;

- органических жиров;

- пищевого спирта;

- медного купороса.

Однако, полимерный пластик следует оберегать от некоторых жидкостей, которые могут нарушить его структуру.

К ним относятся:

- концентрированные кислоты;

- щелочи;

- ацетон.

В бытовых условиях поликарбонат можно применять практически без ограничений.

Гибкость

Гибкость листов

С появлением поликарбонатных панелей у строителей появилась возможность создавать кровельные покрытия и фасадные облицовки криволинейной формы. Прочный поликарбонат отлично выдерживает ветровую и снеговую нагрузку. С его помощью можно создавать конструкции с самыми фантастическими обводами.

Строители создают из него сооружения с такой формой поверхности:

- арочного типа;

- куполообразные;

- вогнутые;

- выгнутые;

- волнообразные.

Как большой плюс, следует учесть, что при изгибании, в панелях возникает внутреннее напряжение, благодаря которому их прочность увеличивается.

На заметку: Пластик определенной толщины имеет свой минимальный радиус изгиба. Его уменьшение недопустимо, так как это приводит к нарушению структуры панели, вплоть до ее разрушения.

Прозрачность

Высокий уровень прозрачности

Как сотовый, так и монолитный полимерный пластик обладают почти абсолютной прозрачностью — качеством, крайне востребованным в архитектуре и строительстве. Способность пропускать свет у панелей различной толщины колеблется в пределах 82-94 %.

Этот показатель зависит от следующих факторов:

- Вида панели. Монолитная панель, имея цельную структуру, несколько лучше пропускает естественное освещение.

- Толщины листа. Самые тонкие листы пластика практически не отличаются по степени прозрачности от акрила и силикатного стекла.

- Формы ячеи у сотового карбоната. Чем чаще расположены ребра жесткости, тем ниже прозрачность материала.

- Добавления в пластик красителя, который может снижать силу светового потока до 50 %.

- Наличия на поверхности полимера защиты от ультрафиолетового излучения. Защитное покрытие имеет сильные отражающие свойства и ослабляет силу света.

Поликарбонат выпускается не только в прозрачном исполнении. С целью придания кровле или фасада оригинальности и индивидуального стиля, выпускаются изделия с таким вариантом декора:

- матовые;

- тонированные (бронза);

- цветные (синие, зеленые, красные, серые, бирюзовые);

- текстура (колотый лед, камень, струи воды);

- металлик (с добавлением металлической стружки мелкого размера);

- полностью непрозрачные.

Как правило, для изготовления окон и панорамного остекления используется монолитные листы. Сотовые листы хороши там, где не нужен особо прочный поликарбонат.

Теплопроводность

Отличная теплоизоляция

Наличие в полостях сотового поликарбоната воздуха делает панели отличным теплоизолирующим и звукоизолирующим материалом.В сочетании с прочностью и прозрачностью, это привело к тому, что покрытия из полимерного пластика не уступают по всем параметрам однокамерным стеклопакетам. Степень изоляции увеличивается прямо пропорционально толщине плит.

Совет: Остекления из сотового поликарбоната может применяться в местах, где нужна прозрачная защита от внешних шумов.

Такими объектами могут быть:

- лаборатории;

- точные производства;

- больницы и детские сады;

- защитные щиты вдоль автомагистралей.

Широкое применение получили сотовые плиты толщиной от 12 мм при строительстве парников и теплиц. В зимнее время они являются надежной преградой, защищающей растения от холода. Летом сотовые плиты предохраняют содержимое парника от перегревания.

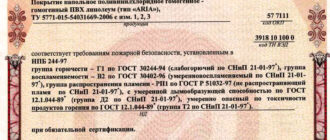

Экологическая и пожарная безопасность

Пожаробезопасность — одно из свойств полимерного пластика

Ко всем строительным материалам предъявляются определенные требования в плане безопасности эксплуатации. Поликарбонат соответствует, как отечественным, так и зарубежным стандартам безопасности.

К числу таких показателей относятся следующие:

- высокая температура плавления и возгорания пластмассы;

- негорючесть изделий;

- способность к самозатуханию;

- материал не выделяет в окружающую среду вредных веществ;

- отсутствие осколков при ударах и воздействии пламени;

- при горении поликарбонат выделяет незначительное количество вредных веществ.

Сотовые плиты являются почти идеальным материалом в плане пожарной безопасности. Имея температуру размягчения около + 225º С, они могут противостоять кратковременному воздействию огня без повреждений для своей структуры и порчи внешнего вида.

Удельный вес

Пустоты внутри листов способствуют снижению веса листов

Большой вес кровельного и покрытия и фасадной отделки домов вынуждал строителей возводить усиленные стены и мощные фундаменты. В результате, конструкция получалась тяжелая и дорогостоящая.

Внимание: Применение легких полимерных сотовых плит позволило провести пересмотр многих строительных правил. Крыши и фасады из поликарбоната, практически ничего не весят, по сравнению с другими материалами.

Так вес одного квадратного метра сотового материала, различной толщины колеблется в таких пределах:

- 3 мм — 0,52-0,56 кг;

- 4 мм — 0,63-0,67 кг;

- 6 мм — 1,25-1,33 кг;

- 8 мм — 1,48-1,53 кг;

- 10 мм — 1,65-1,72 кг;

- 12 мм — 1,9-2,1 кг;

- 16 мм — 2,4-2,6 кг;

- 25 мм — 3,35-3,55 кг;

- 32 мм — 3,7-3,85 кг;

- 40 мм — 4,2-4,4 кг.

В результате применения пластика достигается уменьшение веса всего здания, а процесс строительства становится более скорым и менее дорогим. При этом прочность сотового поликарбоната практически не уступает шиферу и листовой стали.

Возможность пластиковых панелей к сгибанию позволило создавать из них конструкции с криволинейными поверхностями, обладающими повышенной несущей способностью и отличными аэродинамическими качествами.